Какие материалы используются для изготовления экскаваторов?

Современные проекты раскопок требуют креплений, которые могут выдержать огромное напряжение, сохраняя при этом точность и надежность на протяжении длительных операций. Материалы, используемые в производстве экскаваторов, представляют собой сложное сочетание металлургии, инженерного опыта и практических требований на местах, которые значительно изменились за последнее десятилетие.

Понимание материального состава этих важных приложений помогает операторам принимать обоснованные решения по выбору оборудования, графикам технического обслуживания и эксплуатационным ожиданиям. Выбор материалов напрямую влияет на характеристики производительности, долговечность, экономическую эффективность и общий успех проекта в различных областях применения, начиная от лесного хозяйства до проектов сноса в городах.

Современная технология захватчиков экскаваторов включает в себя три основные категории материалов, каждая из которых разработана для удовлетворения конкретных требований к производительности и эксплуатационных проблем. Эти материалы работают синергетически, создавая крепления, которые балансируют прочность, гибкость и долговечность, сохраняя при этом точность управления, необходимую современным проектам раскопок.

Сталь высокопрочной низкосплавной (HSLA)

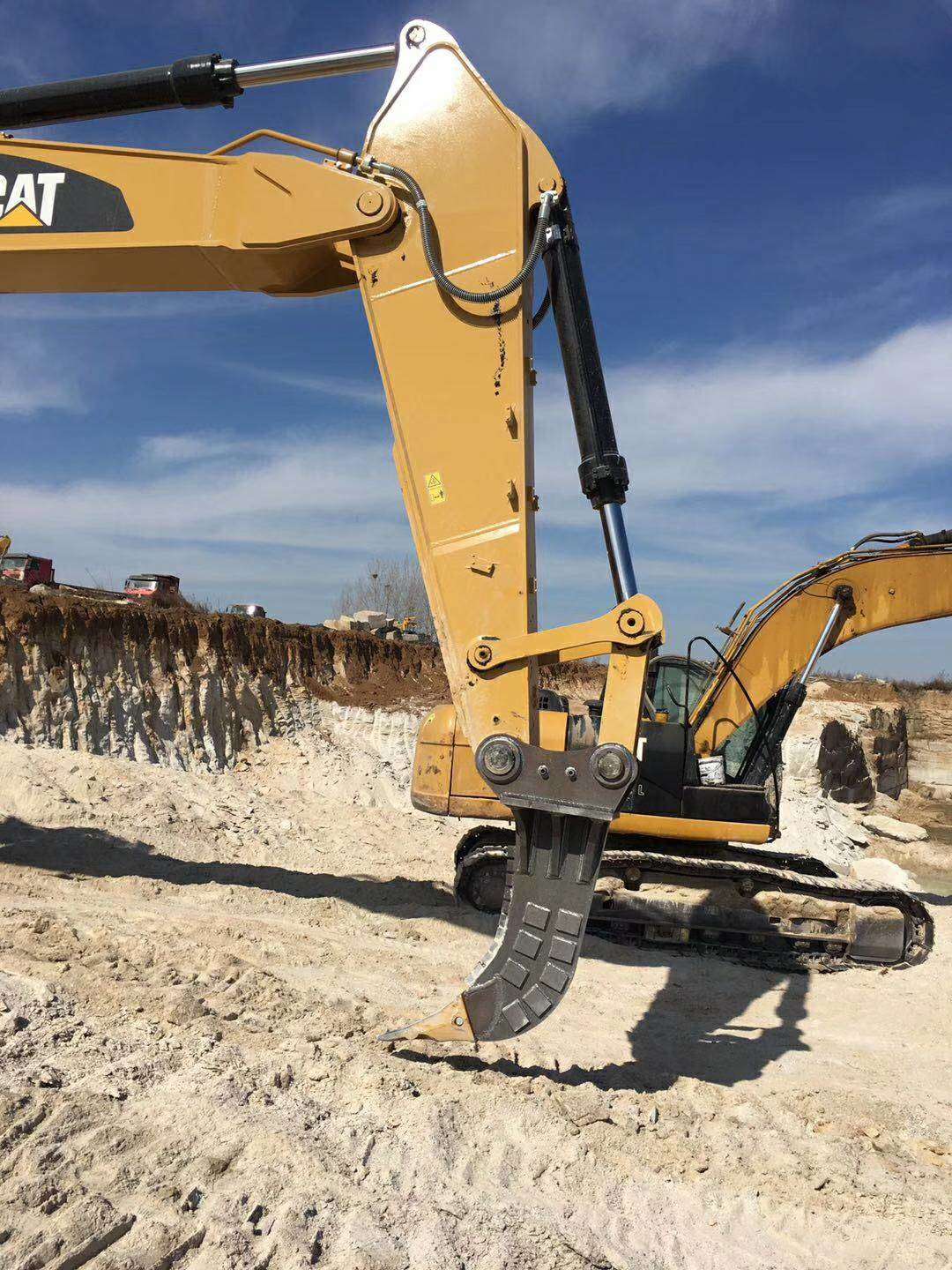

Высокопрочная низкосплавная сталь служит фундаментальным материалом для конструкции корневого рипера экскаватора, предлагая исключительный баланс механических свойств, что делает ее идеально подходящей для требовательных экскаваторских приложений. Эта передовая стальная формула включает в себя тщательно контролируемое количество сплавных элементов, которые повышают прочность без ущерба для сваряемости или формации.

Металлургические свойства и состав

Сталь HSLA обычно содержит небольшие проценты элементов, таких как ниобий, ванадий и титан, которые образуют микроскопические осадки, которые значительно укрепляют кристаллическую структуру материала. Эти добавки сплавов позволяют производителям достичь прочности, превышающей 350 МПа, сохраняя при этом отличные характеристики прочности, необходимые для ударной устойчивости.

Контролируемое содержание углерода, обычно ниже 0,23%, обеспечивает оптимальную сваряемость во время производственных процессов. Эта характеристика имеет решающее значение при изготовлении сложных геометрий крепления, которые требуют нескольких сварных соединений и армирующих конструкций. Тонкозерновая структура материала способствует превосходной устойчивости к усталости, продлевая эксплуатационный срок при циклических условиях нагрузки.

Преимущества конструктивного проектирования

Улучшенное соотношение прочности к весу стали HSLA позволяет инженерам создавать более эффективные конструкционные конструкции без ущерба для производительности. Более тонкие секции могут нести эквивалентные нагрузки по сравнению с обычной мягкой сталью, снижая общую массу крепления и улучшая топливную эффективность экскаватора во время эксплуатации.

Передовые методы формирования используют отличные холодноформационные свойства стали HSLA, что позволяет производителям создавать сложные изогнутые секции, которые оптимизируют распределение напряжения. Эти конструкционные возможности приводят к креплению, которое более эффективно направляет рабочие силы, снижая концентрации напряжения, которые могут привести к преждевременному сбою.

Преимущества производства и переработки

Высокая сваряемость стали HSLA позволяет производителям использовать различные методы соединения без ущерба для свойств материала. Сниженные требования к предварительному нагреву и меньшая восприимчивость к хрупкости зон, затрагиваемых теплом, упрощают производственные процессы при сохранении последовательных стандартов качества.

Отличная обрабатываемость материала облегчает точное изготовление монтажных интерфейсов, гидравлических соединений и механизмов регулирования. Эта характеристика оказывается особенно ценной при создании креплений, которые должны идеально взаимодействовать с различными моделями экскаваторов и гидравлическими системами.

Процессы тепловой обработки могут еще больше улучшить свойства стали HSLA для захватчика экскаватора. Контролируемые скорости охлаждения и процедуры загартывания позволяют производителям оптимизировать твердость, прочность и остаточные модели напряжения для соответствия конкретным эксплуатационным требованиям.

Устойчивые стальные пластины

Устойчивые стальные пластины представляют собой критически важный компонент конструкции захватчика экскаватора, специально разработанный для выдержания суровых абразивных условий, с которыми сталкиваются во время раскопок. Эти специализированные материалы защищают основные конструктивные компоненты, сохраняя при этом гладкие рабочие поверхности, которые минимизируют потребление энергии и максимизируют производительность.

Классификации твердости и приложения

Современные износостойкие пластины доступны в нескольких классификациях твердости, обычно в диапазоне от 400 до 600 HBW (твердость Бринелла). Выбор зависит от конкретных эксплуатационных требований, при этом более высокие уровни твердости обеспечивают превосходную устойчивость к абразии, но потенциально снижают устойчивость к удару.

Микроструктура этих пластин характеризуется мартенситическими или банитическими фазами, которые обеспечивают исключительную устойчивость к царапинам и вырезанию. Передовые производственные методы создают равномерное распределение твердости по всей толщине пластины, обеспечивая последовательные характеристики производительности по всей поверхности износа.

Специализированная обработка поверхности, включая плазменное затверждение и лазерную обработку, может еще больше повысить износостойкость в критических зонах контакта. Эти процессы создают чрезвычайно твердые поверхностные слои, сохраняя при этом жесткие свойства ядра, которые предотвращают катастрофические сбои в суровых условиях удара.

Стратегическое размещение и интеграция дизайна

Инженеры стратегически размещают износостойкие пластины в районах с высоким контактом, где деградация материала происходит наиболее быстро. Общие места включают в себя ведущие края щеплей, поверхности контакта с почвой и области, подвергающиеся скользящему трению во время эксплуатационных циклов.

Конструкция захватчика экскаватора должна учитывать различия в термическом расширении между износовыми пластинами и основными конструктивными материалами. Правильная конструкция соединений и методы крепления предотвращают концентрации напряжений, которые могут поставить под угрозу целостность как защитных, так и конструктивных компонентов.

Заменные системы пластин износа позволяют операторам поддерживать оптимальную производительность на протяжении всего срока службы крепления. Эти конструкции включают стандартизированные интерфейсы монтажа, которые облегчают замену на местах без необходимости специализированных инструментов или обширных процедур демонтажа.

Производственные процессы и контроль качества

Производство износостойких пластин предполагает контролируемые процессы охлаждения, которые обеспечивают желаемые микроструктуры без введения вредных остаточных напряжений. Загашение водой, за которым следуют точные циклы загартывания, создает оптимальный баланс твердости и прочности, необходимые для применения в раскопках.

Процедуры контроля качества включают всеобъемлющее испытание твердости, оценку ударности и проверку размеров для обеспечения последовательных характеристик производительности. Неразрушительные методы испытаний обнаруживают внутренние дефекты, которые могут поставить под угрозу эксплуатационную надежность.

Передовые производственные объекты используют автоматизированные системы, которые поддерживают точный контроль температуры во всех процессах тепловой обработки. Эти системы обеспечивают повторяемые результаты и минимизируют изменения, которые могут повлиять на производительность полевых работ или ожидаемый срок службы.

Затвержденная сплавная сталь для зубов/кончиков

Режущие зубы и кончики экскаваторов представляют собой самое требовательное применение технологии материалов в конструкции крепления. Эти компоненты должны сохранять острые резкие края, выдерживая при этом огромные ударные силы, абразивный износ и коррозионные последствия химии почвы. Выбор соответствующей закаленной сплавной стали имеет решающее значение для поддержания эксплуатационной эффективности и минимизации затрат на замену.

Состав сплава и тепловая обработка

Премиум-зубные материалы обычно включают хром, молибден и ванадий в тщательно контролируемых пропорциях для достижения оптимальных сочетаний твердости и прочности. Эти сплавные элементы образуют стабильные карбиды, которые сопротивляются износу, сохраняя при этом достаточную прочность матрицы, чтобы предотвратить хрупкий сбой.

Процесс тепловой обработки включает в себя аустенитизацию при температурах, превышающих 850°C, за которой последует контролируемое гашение для достижения мартенситного преобразования. Последующее загартивание при умеренных температурах оптимизирует баланс твердости и прочности для конкретных условий почвы и эксплуатационных требований.

Передовые методы тепловой обработки, включая дифференциальное затверждение, создают зубы с чрезвычайно жесткими резущими краями и постепенно мягкими областями ядра. Эта градиентная структура максимизирует эффективность резки, обеспечивая при этом прочность, необходимую для поглощения энергии удара без перелома.

Геометрический дизайн и оптимизация производительности

Геометрия зуба значительно влияет на производительность материала и эксплуатационную эффективность. Острые углы максимизируют способность проникновения, но концентрируют напряжение, в то время как более широкие углы распределяют нагрузки более эффективно, но могут снизить эффективность резки. Оптимальная конструкция балансирует эти конкурирующие требования на основе ожидаемых условий почвы.

Поверхностные обработки, такие как нитрирование или карбонитрирование, создают чрезвычайно твердые поверхностные слои, которые повышают износостойкость без ущерба для прочности ядра. Эти методы обычно увеличивают твердость поверхности до 60-65 HRC, сохраняя при этом уровень твердости ядра около 45-50 HRC.

Самоострящиеся конструкции включают в себя специфические угловые отношения, которые поддерживают эффективность резки на протяжении всего процесса износа. По мере износа материала профиль зуба естественно сохраняет оптимальную геометрию резки, продлевая срок службы и уменьшая потребности в техническом обслуживании.

Системы крепления и замены

Экскаваторный захватчик с закрепленными зубами к конструкции риппера требует тщательного рассмотрения различий в тепловом расширении и факторов концентрации напряжения. Механические системы крепления должны эффективно распределять нагрузки, позволяя при этом тепловое движение во время рабочих циклов.

Методы сварного крепления требуют специализированных процедур для предотвращения смягчения зоны, подвергнутой воздействию тепла, что может поставить под угрозу производительность зуба. Процессы предварительного нагрева и контролируемого охлаждения поддерживают свойства материала, обеспечивая при этом надежную целостность соединений.

Заменные зубные системы позволяют операторам поддерживать оптимальную производительность резки на протяжении всего срока службы крепления. Стандартизированные интерфейсы монтажа облегчают замену полей, обеспечивая при этом правильное выравнивание и безопасное крепление при рабочих нагрузках.